I rivestimenti metallici decorativi consentono alle parti in plastica di funzionare come alternative leggere ed economiche ai metalli in una varietà di applicazioni (ad es. automotive, elettrodomestici, macchine aziendali, ecc.).

Uno di questi processi è la galvanica, che fornisce una finitura duratura e di alta qualità alla plastica.

Oggi, i gradi di placcatura di ABS e PC ABS soddisfano i severi requisiti di prestazione delle applicazioni automobilistiche e degli elettrodomestici.

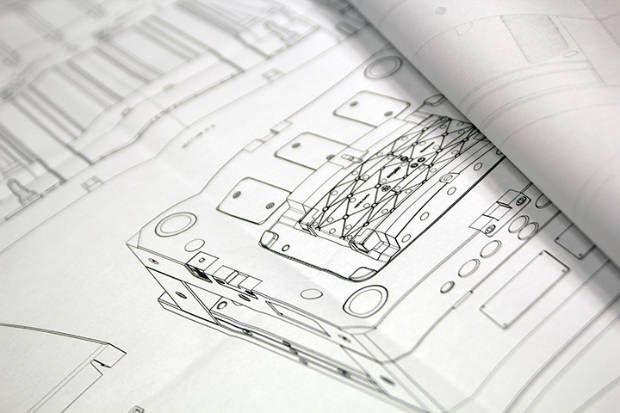

Questo articolo si concentra su due importanti processi front-end, la progettazione di parti in plastica e lo stampaggio a iniezione specifico per la galvanica.

Entrambi influenzano in modo significativo il successo durante la placcatura di una parte in plastica.

Progettazione di parti

Iniziamo parlando della progettazione di parti in plastica e di cosa dovrebbe essere considerato quando si progetta e si costruisce uno stampo a iniezione di plastica.

Tieni presente che i difetti sulle superfici altamente estetiche saranno più pronunciati dopo la galvanica.

Seguire le migliori pratiche di progettazione aiuterà a ottimizzare l’aspetto e ridurre al minimo gli scarti:

- Le parti in plastica dovrebbero essere progettate come una costruzione in un unico pezzo anziché incollate insieme.

- Le linguette dei rack devono essere progettate nella parte per fissare la parte sui rack di placcatura senza piegarla durante i vari cicli di pulizia, risciacquo e placcatura. Laddove una parte è travasata, non avrà copertura metallica. Le linguette del rack devono essere sufficientemente rigide da resistere alla flessione.

- I cancelli devono essere posizionati su superfici non critiche (non in vista) e sono in genere più grandi rispetto alle applicazioni convenzionali non placcate. Se i portoni devono essere rimossi, rifilarli in modo pulito è importante per evitare bordi taglienti o irregolari dopo la placcatura.

- Gli spessori delle pareti associati alle nervature di rinforzo e ai punti di attacco devono essere dimensionati in modo da non creare un segno di affondamento visibile dopo la placcatura.

- I bordi e gli angoli delle parti devono essere arrotondati per evitare accumuli di placcatura indesiderati.

- Le linee di divisione devono essere mantenute correttamente per tutta la vita dello stampo e posizionate in aree di aspetto non critico per evitare bordi taglienti o irregolari che potrebbero essere esagerati dal processo di placcatura.

- Evitare fori ciechi e fessure che potrebbero trattenere sostanze chimiche durante l’immersione nelle varie fasi di pulizia, risciacquo o galvanica. Le caratteristiche delle parti devono consentire alle soluzioni di drenare adeguatamente tra ogni fase.

- Facilitare l’espulsione dei pezzi senza l’uso di agenti distaccanti, in particolare il silicone, è un must assoluto per una buona adesione dopo la placcatura. Gli stampi devono essere altamente lucidati per facilitare l’espulsione ed eliminare gli antiestetici segni della macchina.

- È anche estremamente importante assicurarsi che tutti gli antiruggine e gli oli vengano rimossi prima di stampare le parti. I componenti dello stampo autolubrificanti vengono spesso utilizzati per prevenire la contaminazione.

Stampaggio ad iniezione per galvanica

Questi punti chiave discutono su come ottimizzare al meglio il processo di stampaggio a iniezione per una migliore adesione della placcatura e prestazioni di utilizzo finale:

- Elevate sollecitazioni di stampaggio hanno un effetto negativo sull’adesione della superficie provocando difetti sgradevoli come screpolature e bolle della parte placcata.

Le sollecitazioni sono in genere elevate nelle posizioni dei cancelli, quindi posizionarli fuori dalla linea di vista è una considerazione importante. - Per ridurre al minimo queste sollecitazioni, i composti di resina placcabile vengono generalmente lavorati a temperature di fusione e di stampo elevate con tempi di riempimento più lunghi e una pressione di iniezione inferiore rispetto allo stampaggio convenzionale.

- Anche il tempo di permanenza della resina nel cilindro di iniezione è un fattore determinante.

Troppo tempo di permanenza tende a degradare la resina e influisce sulla capacità di placcare la plastica con successo. - Anche la corretta essiccazione della resina è un fattore importante.

La resina deve essere adeguatamente asciugata in modo che il contenuto di umidità rientri nell’intervallo accettabile impostato dal produttore.

Un’asciugatura impropria potrebbe causare vesciche e altri difetti superficiali legati all’umidità dopo la placcatura. - La pulizia assoluta nel processo di stampaggio a iniezione è essenziale. L’area intorno alla formatrice, lo stampo stesso, le apparecchiature ausiliarie e/o le attrezzature e gli indicatori devono essere privi di olio, grasso e altri contaminanti.

- Infine, durante la manipolazione delle parti in plastica, indossare guanti adeguati per ridurre le impronte digitali che possono lasciare una pellicola oleosa sulla parte e ridurre l’adesione in quelle aree.

Collocare immediatamente il pezzo stampato in un sacchetto protettivo e un contenitore per proteggerlo durante il trasporto.