Indubbiamente, i progettisti si assumono molte responsabilità nello sviluppo di parti con tolleranze di stampaggio a iniezione strette. Quando i margini sono sottili come +/- 0,001 pollici in alcune applicazioni mediche, automobilistiche, industriali e di consumo, è un dato di fatto che il design guida le prestazioni delle parti stampate a iniezione. Allo stesso modo, il design è il primo posto in cui cercare risposte se qualcosa dovesse andare storto con la parte di stretta tolleranza.

La gestione dello stampaggio a iniezione con tolleranze ristrette e, per estensione, l’allentamento della pressione sui progettisti viene eseguita in modo più efficace se si seguono questi tre suggerimenti di esperti:

1. INIZIARE PRESTO NELLA FASE DI PROGETTAZIONE

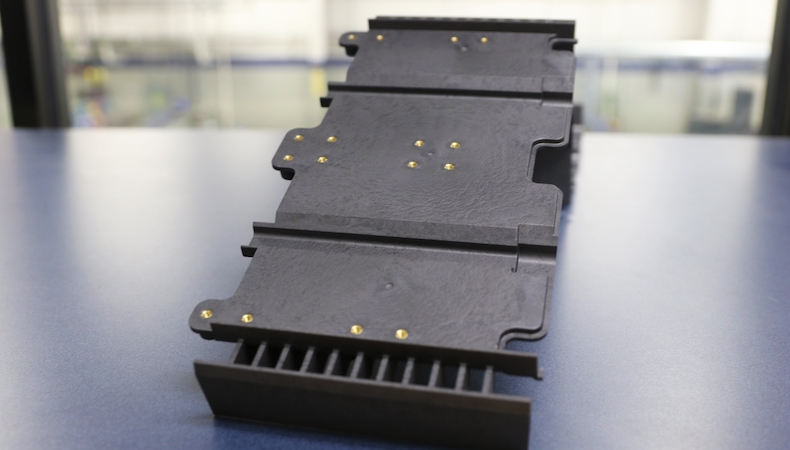

L’identificazione delle tolleranze dello stampaggio a iniezione all’inizio della fase di progettazione consente ai progettisti di tenere conto dei requisiti che influenzano le tolleranze strette, come la geometria delle parti, le dimensioni complessive e lo spessore delle pareti.

I progetti con pareti spesse , ad esempio, possono avere tassi di restringimento variabili che “si spostano” all’interno delle sezioni, rendendo difficile mantenere tolleranze strette. Anche la dimensione della parte gioca un ruolo. In poche parole, maggiore è la dimensione del pezzo, più difficile sarà controllare il ritiro e gestire le tolleranze dello stampaggio a iniezione.

2. PRESTARE ATTENZIONE ALLA COMPLESSITÀ

Se eseguito correttamente, un progetto complesso può aiutare a mantenere le strette tolleranze di una parte stampata a iniezione. Tuttavia, il restringimento e la deformazione si verificano comunemente all’aumentare della complessità delle parti, il che significa che tolleranze strette e il processo di stampaggio potrebbero non essere ripetibili.

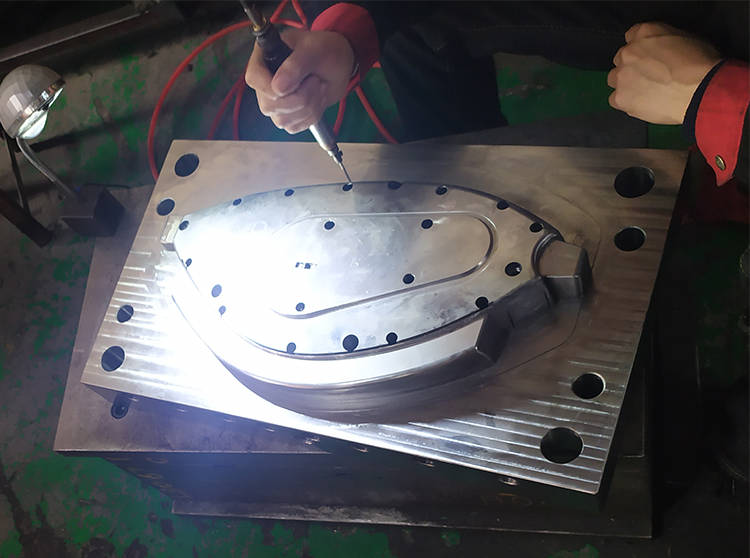

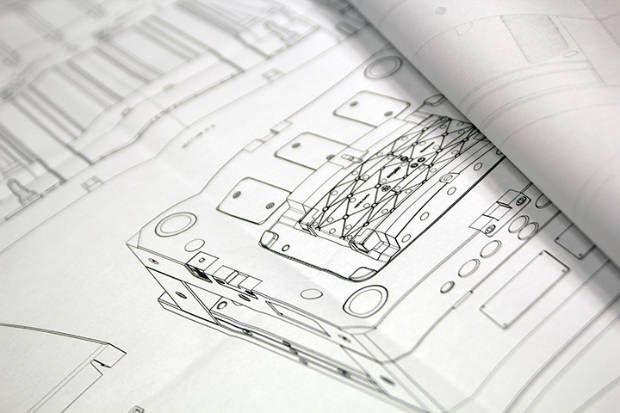

I team di progettazione devono essere coinvolti nella possibilità di rimpicciolirsi e deformarsi in progetti complessi in modo da evitare costosi ritardi o rielaborazioni. Per fare ciò è necessario approfondire la selezione della resina , la progettazione degli utensili e il flusso del materiale utilizzando l’analisi del riempimento dello stampo. Questo sofisticato approccio di Design for Manufacturability (DfM) aiuta gli ingegneri ad analizzare e dettare accuratamente tre elementi essenziali dello stampaggio a iniezione con tolleranze strette: velocità di riempimento della cavità, temperature di raffreddamento adeguate e processo di raffreddamento generale.

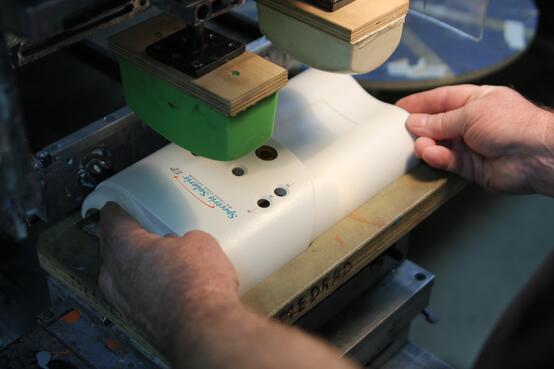

3. COMPRENDERE L’AMBIENTE

Quando si progettano parti stampate a iniezione per applicazioni complesse, i progettisti devono comprendere chiaramente l’ambiente in cui la parte funzionerà.

Perché è così importante? L’ambiente influenza il comportamento della resina. Se i materiali rispondono in modo imprevedibile alle condizioni ambientali, sono a rischio tolleranze strette.

Per illustrare meglio il punto, si consideri che le resine hanno tipicamente elevati coefficienti di dilatazione termica. Di conseguenza, le parti potrebbero dover essere misurate a una temperatura costante per determinare con precisione l’espansione e la contrazione. Queste due caratteristiche determinano in gran parte la capacità di una parte di mantenere le tolleranze dello stampaggio a iniezione.

SOLO L’INIZIO

Sebbene la fase di progettazione sia il luogo più ovvio per iniziare la conversazione sulle tolleranze dello stampaggio a iniezione, c’è molto altro che contribuisce alla produzione di successo di parti per applicazioni complesse. Tieniti aggiornato sulla selezione della resina, gli utensili , la progettazione/controllo del processo e altri fattori chiave.